스마트공장

과학적 실시간 운영계획 및 설비 자동제어로 작업 생산성 향상 및 분석계획 수립을 통한 종합생산성 향상 가능

스마트공장 성공사례

㈜연화엠텍 스마트공장 성공사례

| 회사명 | ㈜연화엠텍 |

|---|---|

| 주소 | 경기도 안양시 만안구 전파로 4번길 36 (안양동 196-33) |

| 대표이사 | 김종엽 |

| 설립일자 | 2003년 1월 6일 |

| 종업원수 | 45명 |

| 사업개요 | 무선통신기기 제조, LED 스탠드 제조, 프라스틱 사출 |

| 자본금 | 3억원 |

| 2016년 매출 |

62억(내수 : 45억, 수출 : 17억) 무전기 : 43억 플라스틱 사출 : 19억 (플라스틱 사출은 삼성전자 휴대폰 사업부 2차 밴더) LED 스탠드 : 2013년 사업시작 |

스마트공장 도입효과

기존에 4개의 구형 랙과

앵클에 자재를 구비하여

사용하고 전산없이 수시로 찾아 사용함.

-

사진(전)

-

자재요청서

신형랙으로 체계적으로 자재를 분류관리 할수 있고

랙을 기반으로 창고생성 및 자재등록으로

자재재고현황 및 위치를 바로 찾을수 있음.

-

사진(후) [신형랙구축]

-

자재관리

24개의 랙을 체계적으로 분류 및 라벨화 하여 선입선출의 기준으로 자재창고화 도입.

자재재고관리를 통하여 자재의 위치 및 재고량을 조절 및 선행 하여 생산업무에 많은 효과를 가져옴.

일일 생성공정 불량내역양식을 사용하여

불량내역을 서류철함.

-

사진(전)

-

생성공정불량내역서

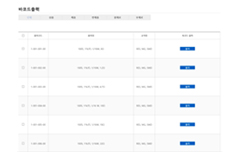

실시간 품질 모니터링이 가능하고 일일 불량내역을 공정별로

품목별로 작업자별로 수시고 빅데이터를 조회 가능함.

-

사진(후)[품질모니터링]

-

불량내역(품목,공정,작업자)

일일 데이터를 데이터베이스 처리하여 주기별 불량요소를 조회하여

불량율 및 불량원인을 신속이 찾아 대처를 하여 품질향상 및 불량율감소로 원가 및 납기율 증가.

생산 일일업무보고 양식으로 서면보고

-

사진(전)생산일일보고서

실시간 생산모니터링 볼수 있고 생산이력을 쉽게 등록

-

사진(후)[생산모니터링]

-

생산이력현황

작업자별 생산이력 추적 가능

작업자별/공정별/품목별 생산 기록을 주기적으로 실시간 모니터링 가능하여 납기준수율을 높이고 제조리드타임을 단축

펌웨어를 pc에서 1인이 관리함.

-

사진(전) PC폴더관리

전산으로 기존 버전의 펌웨어를 등록 관리 하여

제품수리에 신속성 및 정규화 처리함.

-

사진(후)[펌웨어관리]

수리 필요자재 전산관리로 보유 유무를 신속히 파악

구형 바코드 프린터와

해당 프린터에서 제공하는 프로그램으로

코드관리 없이 바코드생성 관리

-

사진(전)[구형장비]

신형 바코드 장비도입 및 코드관리와

바코드프린터 관리를 구축

-

사진(후)[신형장비]

-

사진(후)[신형장비]

일반pc에서 폴더로 관리하던 제품바코드를 신형장비 도입과 바코드관리로 인하여

장기적인 업무의 체계화를 구축하여 안정적인 생산이 가능해짐

전산없음. 수작업

-

사진(전)[구형장비]

출하의 실시간 모니터링 및 출하관리를 통하여

출하지시서를 출력 처리함

-

사진(후)[출하모니터링]

-

출하관리

실시간 출하모니터링으로 출하현황을 한눈에 파악하고,

출하주기를 예측 조절

정량적 목표달성

| No | 분야 | 핵심지표(KPI) | 단위 | 현재 | 목표 | 실적(or예상) | 개선율 | 목표 달성률 | 가중치 | 비고 |

|---|---|---|---|---|---|---|---|---|---|---|

| 종합 달성도 Σ(각 항목 달성률*가중치) | 24% | 141% | 1.0 | |||||||

| 1 | P | 제조리드 타임단축 |

H | 24 | 19 | 19 | 21% | 100% | 0.2 | |

| 2 | Q | 검사불량률 수리시간단축 |

PPM | 5,000 | 4,000 | 3,500 | 30% | 150% | 0.4 | |

| 3 | C | 제품원가 절감 | % | 65 | 62 | 60 | 8% | 167% | 0.2 | |

| 4 | D | 수주납기 준수율 향상 |

% | 90% | 95% | 97% | 8% | 140% | 0.2 | |

정성적 목표달성

01

생산에 필요한 정보를 단기적 장기적 축적하여 향후 자동화 개발환경 구축 정보를 축적.02

Multi-Company 기업형태의 업무처리를 지원하는 정보 시스템03

생산목표 투입목표를 설정하고 생산 작업자의 업무능률과 성취감 증가04

협력부서와의 시스템적 협업실현 및 거래처정보 조회로 업무효율 향상05

불량의 원인 및 부재료의 품질정보를 확인하여 손쉽게 불량원인 대응06

불량률 원인 추적이 가능하여 시그마6 달성 가능성 향상07

납기준수율을 높여 생산프로젝트 효율성 극대화를 통한 가치창출 실현

연화엠텍 스마트공장 추진소감

-

01

수출산업 중심 양적 투입 위주의 제조업 성장 방식에 한계를 느껴서 좀 더 나은 부가가치 증대를 위한 스마트공장을 진행하였는데, 실직 도입하는 과정에 수기로 작성되었던 불량률 내용이나 재고관리가 되지 않았던 부분을 일거에 해결 할 수 있어서 앞으로 기업성장에 많은 보탬이 되었습니다. -

02

생산시스템을 최적화, 효율화해 생산성 향상에 도움이 되고 있으며, 생산비용 절감을 달성하기 위한 매뉴얼 사용법을 담당자에게 인지시켜 보다 빠르게 변하는 외부환경과 내부환경에 대처해 나갈 것입니다. -

03

처음 스마트공장 하면 지멘스 와 BMW 등과 같은 최첨단 공장의 단계로만 생각해 구축 자체에 부담감이 있었는데, 이번 스마트공장 도입으로 인한 생각의 전환이 되었습니다. 우선적으로 우리 공장에서는 어느 부분이 관리가 되면 생산량이 극대화 될 수 있을까를 좀 더 심도 있게 고민하게 되었고, MES/POP의 시스템을 통한 작은 것부터 하나씩 개선시켜 나갈 수 있다는 믿음이 생겨 작은 부분부터 하나씩 스마트공장 도입수준을 높여 나갈 것이며, 그로 인한 회사 경쟁력을 높일 수 있도록 하겠습니다. -

04

(주)명리 이유준 대표님과 김지태 전문위원님이 물심양면으로 스마트공장 구축을 지원하면서 작업공간 최적화/효율성 및 바코드를 통한 공정 별 데이터를 수집하여 데이터끼리 연계가 가능하게 만들어져 문제가 발생시 발 빠르게 대처 가능하여 생산성 향상이 기대됩니다.